先日、以前から気になっていた、富岡製糸場を見学してきました。

所在地: 群馬県富岡市

設立: 1872年(明治5年)

閉鎖: 1987年(昭和62年)

操業期間: 115年間

世界遺産登録: 2014年

正式名称: 「富岡製糸場と絹産業遺産群」

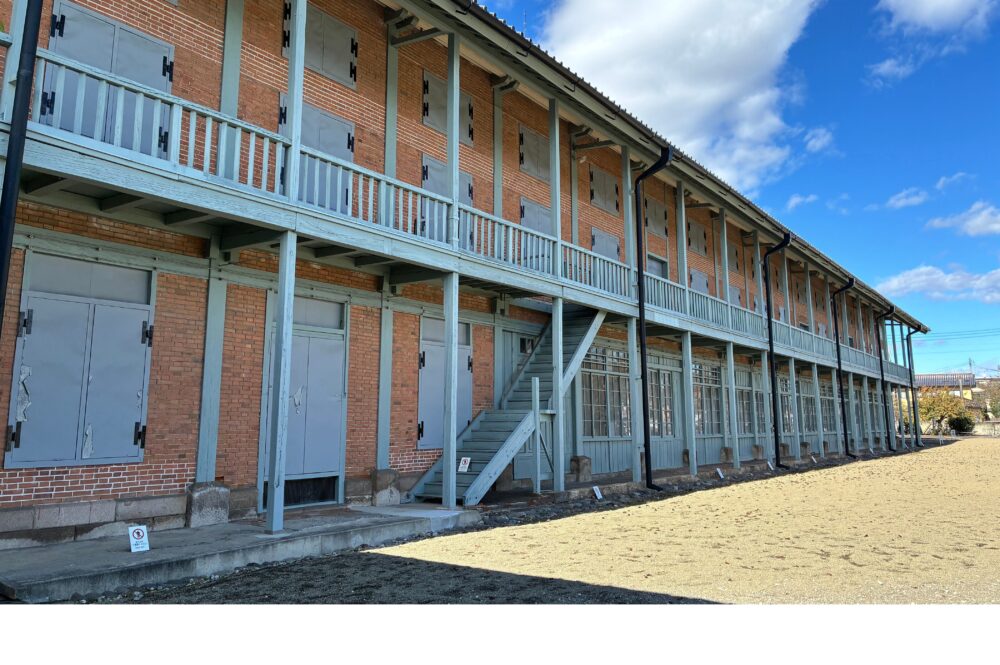

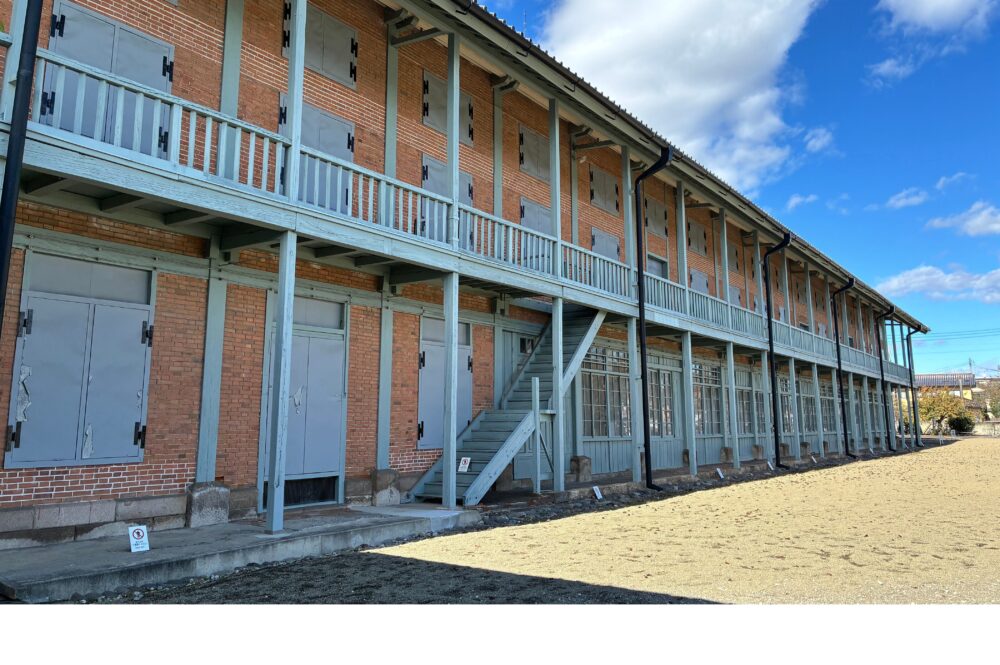

群馬県富岡市。 栃木県宇都宮市の自宅から、車で1時間半ほど。 「こんなに近いのに、まだ行ったことがない」 世界遺産に認められた、日本初の官営模範工場。 ものづくりの歴史を、この目で見てみて工場跡地を直接歩いてみたい。 そんな好奇心に駆られ、出かけました。

広い。 レンガ造りの建物が、いくつも並んでいます。

実際に見学してみると、そこには予想以上に“現代的なテーマ”が詰まっていました。

海外からの技術導入、現場とのギャップ、変化への抵抗、人を通じた技術の伝播──。

150年前の工場なのに、今のグローバルプロジェクトとよく似た風景が見えてきます。

中でも印象的だったのが、明治初期に起きたとされる「赤ワイン誤解事件」です。

一見するとただの笑い話ですが、よく見ると「新しい仕組みや外から来た技術が、なぜ誤解されるのか」という、現代のDXやシステム導入にも通じるポイントがいくつも含まれていました。

この記事では、この「赤ワイン誤解事件」を入口にして、

- なぜ新しい技術や仕組みは、簡単に誤解されてしまうのか

- その誤解や不安を、どうやって少しずつほどいていけるのか

を、長年現場で働いてこられた技術者の方の状況と重ねながら、一緒に眺めてみたいと思います。

英語の細かい文法や発音ルールは出てきません。

「英語はちょっと苦手だ」という方でも、コーヒー片手に読める“歴史ベースの英語雑談ネタ”として、気楽に読み進めていただければうれしいです。

第1章:赤ワイン誤解事件 ― 変化への恐怖はいつも同じ

明治5年(1872年)、富岡製糸場は「日本初の官営模範工場」として誕生しました。

フランスから最新の製糸技術と機械を導入し、日本の近代産業を支える拠点として期待されていました。

ところが、いざ工女(女性労働者)を募集してみると──。

ほとんど人が集まりません。

待遇は、当時としてはかなり良かったとされています。

住み込みの環境も整えられ、最新技術を学べる場でもあったのに、応募は思うように伸びませんでした。

今でいえば、「条件も仕事内容も悪くないのに、採用ページの応募ゼロが続く」ような状況です。

その背景にあったのが、「赤ワイン」にまつわる誤解でした。

製糸場には、技術指導のためにフランス人技師たちが滞在していました。

彼らが夕食の際に飲んでいた赤ワインを見た一部の人々が、次のような噂を広げていきました。

「あの赤い飲み物は、若い娘の血だ。

富岡に行った娘は、外国人に生き血を取られてしまうらしい。」

もちろん、事実ではありません。

ですが、一度広まった噂は簡単には消えませんでした。「よく分からないもの」「外から来たもの」への不安が先に立ち、いくら条件が良くても、人々の足を止めてしまったのです。

150年前の話ですが、この構図には見覚えがあるかもしれません。

実際、現代の現場でもこんな場面は少なくありません。

- クラウド導入と聞いただけで、「サーバーは社内にないと不安だ」という声が上がる。

- 新システムと言われた瞬間、「仕事が複雑になる」「自分の役割がなくなる」といった懸念が先に出てくる。

- 実物を見ていない段階から、「失敗するに違いない」と決めつけられてしまう。

技術そのものの良し悪しとは別に、「よく分からないもの」に対する純粋な恐怖や警戒心。

富岡製糸場の工女募集がつまずいた背景には、この「変化への抵抗」が大きく影響していたと考えられます。

赤ワイン誤解事件は、単なる昔話ではありません。

新しい技術や仕組みを導入するときに、なぜ現場で誤解や反発が起きるのか──。

その根っこにある、人の感情とコミュニケーションの問題を、静かに、そして少しユーモラスに見せてくれるエピソードだと感じました。

第2章:明治の場長が選んだ「現場説得」の3ステップ

では、この行き詰まりをどうやって解消したのか。

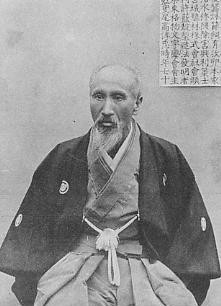

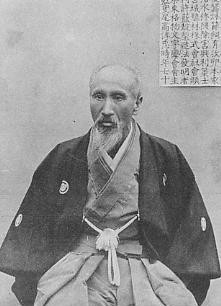

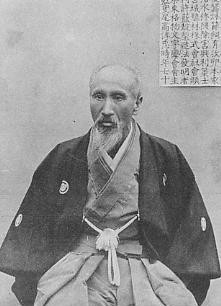

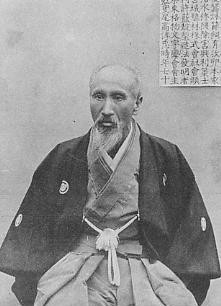

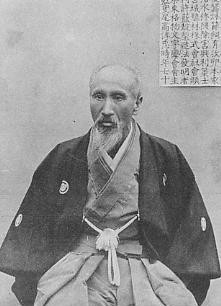

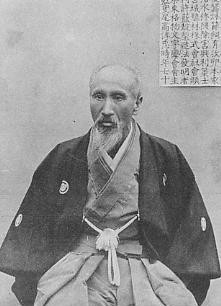

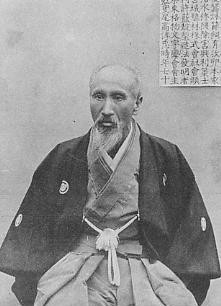

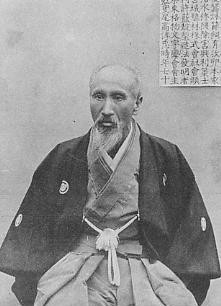

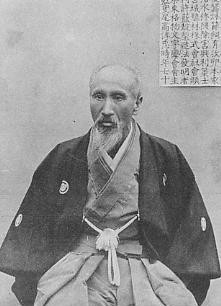

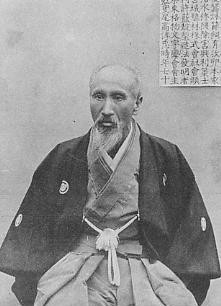

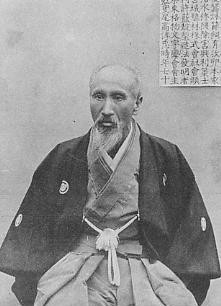

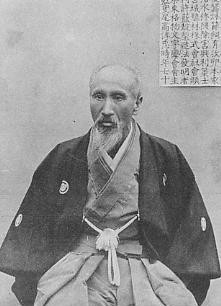

ここで登場するのが、初代場長・尾高惇忠(おだか あつただ)です。渋沢栄一の従兄弟としても知られる人物ですが、富岡製糸場では、いわば「プロジェクトマネージャー兼現場責任者」のような立場でした。

尾高は、この状況を力ずくで押し切るのではなく、「不安の正体」を一つずつほどいていく方向を選びます。

そのやり方は、現代のエンジニアリングやチェンジマネジメントに通じるものがありました。

1. Proof of Concept(まず“自分ごと”で見せる)

最初に取った行動は、いまで言う Proof of Concept(PoC)でした。

尾高は、自分の娘である14歳の「勇(いさ)」を工女第1号として入場させます。

「自分の娘を預けるくらい、安全である」

という、これ以上ないメッセージです。

言葉で「危なくない」と説明する前に、「実際に自分の大切な家族を入れる」という行動で示しました。

新システム導入の現場でも、よく似たことが起きます。

- まずは小さなチームで試してみる。

- プロジェクトメンバーが自分で使ってみて、「ここは不便」「ここは便利」と率直にフィードバックする。

- その結果をもとに、「大丈夫そうだ」「ここを直せばいける」という感覚を共有する。

「やってみせる」「自分たちで試す」という一手は、150年前から変わらない、強力な説得手段なのだと考えさせられます。

2. Documentation(何度も、筋道立てて説明する)

次に尾高が行ったのが、丁寧な説明です。

「告諭書(こくゆしょ)」と呼ばれる文書を何度も作成し、富岡製糸場の役割や目的、工女たちの待遇、安全面について繰り返し伝え続けました。

噂や不安は、放っておいても自然には消えません。

1. 何のための工場なのか

2. どんなことを学べるのか

3. どんな環境で働くのか

こうした情報を、筋道立てて、何度も共有することで、少しずつ「よく分からないもの」から「具体的にイメージできるもの」へと変えていったのです。

現代のエンジニアリングでも、

- なぜこのシステムが必要なのか(Why)

- 具体的に何が変わるのか(What)

- 現場への影響はどうなるのか(How)

を、資料や社内説明会で繰り返し伝えることがあります。

「一度説明したから十分」ということはほとんどなく、むしろ「何度も、少しずつ形を変えて説明する」ことが、誤解をほどくうえで重要になります。

尾高の告諭書も、まさにその役割を果たしていたと言えるでしょう。

3. Stakeholder Management(誰を“最初の仲間”にするか)

三つ目のポイントは、いまで言う Stakeholder Management です。

尾高は、工女の募集にあたって、華族や士族といった上層の家の娘を優先的に受け入れました。

当時の社会では、彼女たちは地域の「ロールモデル」のような存在でした。

その娘たちが富岡で学び、無事に帰ってきて、

「あそこは危ない場所ではない」「技術を学ぶ良い場だ」

と周囲に伝えることで、徐々に安心感が広がっていきます。

現代のプロジェクトでも、

- 部門内で信頼されている人に、まず新システムを触ってもらう

- 現場リーダーに先行して参加してもらい、「思ったより使えるよ」と周囲に伝えてもらう

といった形で、“最初の仲間”をどう作るかが非常に重要です。

トップダウンの指示だけでは、人はなかなか動きません。

信頼している同僚や先輩が、「悪くないよ」「一緒にやってみよう」と言ってくれるかどうかで、現場の空気は大きく変わります。

- 勇を工女第1号として送り出す PoC。

- 告諭書による、繰り返しの丁寧な説明。

- 地域のキーパーソンを巻き込むステークホルダー戦略。

これらはすべて、「技術的には正しいこと」を、「人の感情に届く形」に翻訳する試みだったと言えます。

150年前の富岡製糸場は、単なる最新技術の導入現場ではなく、「チェンジマネジメントの実験場」でもあったのかもしれません。

第3章:フランス技術 × 日本のものづくり ― ハイブリッド設計の現場

富岡製糸場を歩いていて、もう一つ印象に残ったのが「建物そのもの」の話でした。

外観だけ見るとレンガ造りの洋風建築に見えますが、よく見ると、日本の木造建築の骨組みと、西洋のレンガ技術が組み合わされた、いわばハイブリッド構造になっています。

- 柱や梁は、日本の大工が得意とする木造軸組。

- その周りを、フランス人技師ブリュナの指導で作られたレンガ壁が取り囲む。

- 屋根裏には、大きな空間を支えるトラス構造。

- そして、工場としての機能を考えた採光・通風の工夫。

「日本のやり方」と「フランスのやり方」が、そのまま衝突するのではなく、

それぞれの強みを活かしながら、一つの建物として成立するように調整されているのだと感じました。

当時の日本にとって、レンガ造りの本格的な工場は、ほぼ未知の領域だったはずです。

輸入した図面をそのまま再現できたわけではなく、現地の材料や職人の技術に合わせて、形を変えながら実装していったと考える方が自然です。

言い換えると、ブリュナたちは「設計どおりにやらせた」のではなく、

日本の職人たちと対話しながら、「ここは西洋式を守る」「ここは日本のやり方を活かす」という線引きを、一つひとつ決めていったのでしょう。

この構図も、どこか現代のエンジニアリングに似ています。

- 本社が作ったグローバル標準仕様書。

- それを受け取る各国・各拠点の現場。

- ネットワーク環境も文化も、使っている端末も違う中で、「どこまで標準どおりにやるか」「どこをローカル仕様に合わせるか」を調整する担当者。

図面だけ見れば話は簡単に見えますが、実際の現場では、

- この材料は日本では手に入りにくい

- この寸法は、日本の気候や地震を考えると少し心配

- ここは日本の既存技術の方が信頼できる

といった事情が次々に出てきます。

そのたびに、「この部分はフランス式で行こう」「ここは日本側の提案を採用しよう」と判断しながら、一つのシステムとしてまとめ上げていく。

富岡製糸場の建物は、まさにそうした“現場の折衝”の結果として立ち上がったハイブリッドだったのだろうと思います。

グローバルなプロジェクトで仕事をしている技術者の方なら、

「本社仕様」と「日本の現場」の間に立って調整した経験が、一度はあるのではないでしょうか。

- 海外の設計チームから届いた設計書。

- 日本側の安全基準や顧客要件。

- 現場のオペレーションを知っている人たちの、現実的な感覚。

その全部をつないで、「ここなら落としどころになりそうだ」という案を探る。

富岡製糸場の和洋折衷構造を見ていると、150年前から「仕様の翻訳」と「現場へのフィット感調整」を担ってきた人たちがいたのだと感じさせられます。

外から来た技術を、そのまま持ち込めばうまくいくわけではありません。

一方で、「全部日本流」に閉じても、世界との接点は広がりません。

その真ん中で、「何を守り、どこを変えるか」を設計する。

富岡製糸場の建物は、そんなハイブリッド設計の象徴のように見えました。

第4章:カイゼン以前のカイゼン ― 115年動き続けた工場

富岡製糸場は、明治5年に操業を開始してから、およそ115年間動き続けたと言われています。

最新鋭のモデル工場としてスタートし、そのままの姿で動き続けたわけではなく、時代ごとに設備ややり方を変えながら、長期運用されてきました。

設備も、時代に合わせて少しずつ姿を変えていきました。

ざっくり整理すると、こんな流れです。

- 明治期:フランス式の手動繰糸機でスタート

- 大正〜昭和初期:日本国内で改良された繰糸機に更新

- 昭和後期:自動繰糸機が導入され、高度経済成長期の大量生産を支える存在に

「一度入れた仕組みを、ただ守り続ける」のではなく、

現場の状況や技術の進歩に合わせて、少しずつ構成を変えながら、全体としては長く運用していく。

今で言えば、基幹システムを止めずにアップデートし続けるイメージに近いかもしれません。

現代のエンジニアリングでも、

- 20年前に作った基幹システム

- その上に積み重なった周辺ツールやアドオン

- クラウドや新サービスとの連携

といった「レガシー+新技術の共存」が日常になっています。

「古いから全部捨てる」「最新だけに入れ替える」という選択肢は、現実的にはなかなか取れません。

むしろ、多くの現場では、

- どこまで既存資産を活かすか

- どこから新しい仕組みに置き換えるか

- その間をどう安全につなぐか

を、少しずつ調整しながら進めているはずです。

富岡製糸場の115年という時間は、まさに地道な変化の積み重ねだったのだと感じます。

表から見ると同じ工場でも、中で動いている機械や仕事のやり方は、少しずつ変わり続けていたはずです。

レガシーシステムに囲まれていると、「なんでこんな古いものをまだ…」とため息が出ることもあるかもしれません。

ですが、長く安全に動かし続ける技術やノウハウそのものが、実はとても大きな価値を持っています。

富岡製糸場の歴史を眺めていると、

- 「入れる技術」だけでなく、「動かし続ける技術」

- 「最新を作る力」だけでなく、「既存を活かす力」

も、エンジニアリングの大事な一部なのだと、改めて感じさせられます。

第5章:技術を運ぶのは、最後はいつも“人”

ここまで、建物や機械、仕組みの話が中心でしたが、富岡製糸場で一番印象に残ったのは、やはり「人」の存在でした。

富岡で技術を学んだ工女たちは、数年の勤務を終えると、それぞれの故郷に戻っていきました。

そこで新しい製糸工場の立ち上げに関わったり、地元の女性たちに技術を教えたりしながら、日本各地に技術を広げていったと言われています。

マニュアルや教科書が全国に配られたわけではありません。

富岡で実際に機械を触り、失敗や工夫を重ねてきた人たちが、その経験ごと持ち帰って、各地で「生きたノウハウ」として伝えていったのです。

今の言葉でいえば、彼女たちは「technical evangelist(技術伝道師)」だったのかもしれません。

- 新しい技術の価値を理解している人

- 自分なりに使いこなしている人

- 周りの人にも分かる言葉で説明できる人

こうした人の存在があって、初めて技術は現場に根づいていきます。

現代の職場でも、よく似た光景があります。

- 新ツールを誰よりも早く触ってみて、「ここが便利」「ここは注意」と共有する人

- 海外とのやりとりに慣れていて、周りのメンバーの相談に乗っている人

- 部署の中で、自然と「英語やプレゼンの質問が集まってくる人」

肩書きに「エバンジェリスト」と書かれていなくても、

現場の中でそうした役割を担っている方は、少なくないはずです。

富岡の工女たちのように、

「自分が学んだことを、自分の言葉で伝えていく人」がいるかどうかで、

技術の広がり方は大きく変わっていきます。

赤ワイン誤解事件は、たしかに笑い話のように聞こえます。

しかしその裏側では、

- 誤解や不安をほどくために行動した人

- 外から来た技術を、自分たちの現場に合う形に調整した人

- 学んだことを持ち帰り、次の世代に渡していった人

が、確かに存在していました。

技術そのものだけでは、社会はあまり変わりません。

それを現場に運び、使い方を工夫し、人から人へ橋渡ししていく「誰か」がいて、初めて変化が生まれます。

富岡製糸場を歩きながら、

「150年前も、今も、技術を動かしているのは結局“人”なんだ」と、静かに実感させられました。

富岡製糸場からの5つのメモ

富岡製糸場のエピソードを眺めながら、自分なりにこんな視点をメモしておきました。

- 変化そのものよりも、まずは「人の不安」に目を向ける。

- いきなり全社ではなく、まず小さく試して、その結果を見せる。

- 目的とメリットは、「一度きり」ではなく、筋道立てて何度でも共有する。

- 本社の仕様と現場の実情、その間をつなぐ“翻訳役”を意識してみる。

- 技術そのものだけでなく、「誰がどう伝えるか」にも意識を向けてみる。

どれか一つでも、「自分の現場でもあるな」と感じていただけるものがあれば、この記事を書いた甲斐があります。

次回予告:富岡ネタを「英語雑談」に変える

今回は、日本語で富岡製糸場のエピソードを振り返りながら、

技術と人、変化と不安、そして現場の知恵について考えてみました。

次回のボーナス版では、この富岡ネタを「英語での雑談」にそのまま使えるように、

- 海外の同僚とのスモールトーク

- 来日客との会話

- 社内英語勉強会での自己紹介

などのシーン別に、短い英語フレーズをいくつかご紹介する予定です。

英語が得意でなくても大丈夫です。

「自分が見てきた日本の技術の歴史」を、ゆっくり自分の言葉で伝えるための、ささやかなフレーズ集にしていきます。

※本記事には広告が含まれている可能性があります。

コメント